31

2022

-

08

大学生金相大赛样品制备方案及说明

作者:

材料的金相组织影响着材料的性能,对于某种特定材料来说,材料的性能和其微观金相组织之间存在着对应关系,所以为了控制材料的性能、检查质量和科学研究,必须对材料的金相进行细致的观察。而材料金相的制备质量好坏尤其影响着对金相组织的识读和对工艺过程的判断,这些都是材料系学生从事科研工作的必备技能。为了提高大学生金相制样技能和实践动手能力,培养创新性应用技能人才,每年都会举办国家级或省校级大学生金相大赛,以期能够提高大学生们对金相制样理论的认识和动手操作的能力,培养大学生的专注与工匠精神。特鲁利身为金相设备、耗材生产和供应商,金相应用解决方案的提供商,自然不会错过这些盛会,针对大赛的实际样品进行了制备并提供相关方案及说明。

01材料设备和方法

大学生金相大赛常规格有4种样品,分别为纯铁、20钢、45钢和球墨铸铁。使用P400~P2000SiC砂纸研磨;抛光布的材质为中绒合成人造纤维;抛光磨料分别有2.5μm金刚石抛光膏和1μm金刚石抛光膏;磨抛设备使用特鲁利Alpha-202双盘双控磨抛机;配有酒精以及硝酸等。

02 过程和结果

2.1-研磨

研磨的过程较为简单,研磨前先将试样倒角,然后只要从P400顺序研磨至P2000即可,底盘转速为300rpm。边研磨边观察,对着光转动试样确认划痕平齐、方向一致即可进入下一道砂纸,也可借助体式显微镜或显微镜观察划痕。注意每道砂纸之间要将手和试样清洗干净,以免造成粗细砂粒的交叉污染,从而在细砂纸上留下难以磨除的大划痕。

因为圆柱形的试样由车刀切削而成对于较软的纯铁和20钢可能在其端面造成较深的变形层所以这2种钢在P400研磨时可以适当延长研磨的时间以期将车刀留下的变形层去除。这里尤其需要注意的是纯铁,因为它的硬度最低(约80HB),在研磨时极容易留下较深的变形层从而给抛光带来困难,所以在研磨时应尽最大可能减小研磨压力。

2.2抛光

抛光前用水将抛光布润湿,水不要太多,用手摸起来感觉到湿润即可,不要摸起来湿漉漉。抛光时若感觉到抛光布太干(如抛光1min后),可开启水龙头2s或者使用鹤嘴瓶滴加冷却水。然后将适量的金刚石研磨膏均匀涂抹在抛光布表面。实际操作时发现对于45钢和球墨铸铁在P2000砂纸研磨后直接使用W1.0的金刚石抛光膏抛光即可高效获得良好的结果。但是对于纯铁和20钢,要先使用W2.5金刚石抛光膏然后再使用W1.0金刚石抛光膏才能高效抛光试样表面,若直接使用W1.0粒度的抛光膏则划痕长时间难以去除,造成更多诸如曳尾、麻点等抛光缺陷。抛光时转速控制在500~700rpm即可,对于比赛的学生来说,由于磨抛机为1400rpm定速型,在实际的操作中可以通过将试样放置在底盘的不同直径处来获得相应的转速。在抛光最后的15~30s将试样移至靠近中心的低转速处用清水抛光试样以获得一个无脏污的表面。

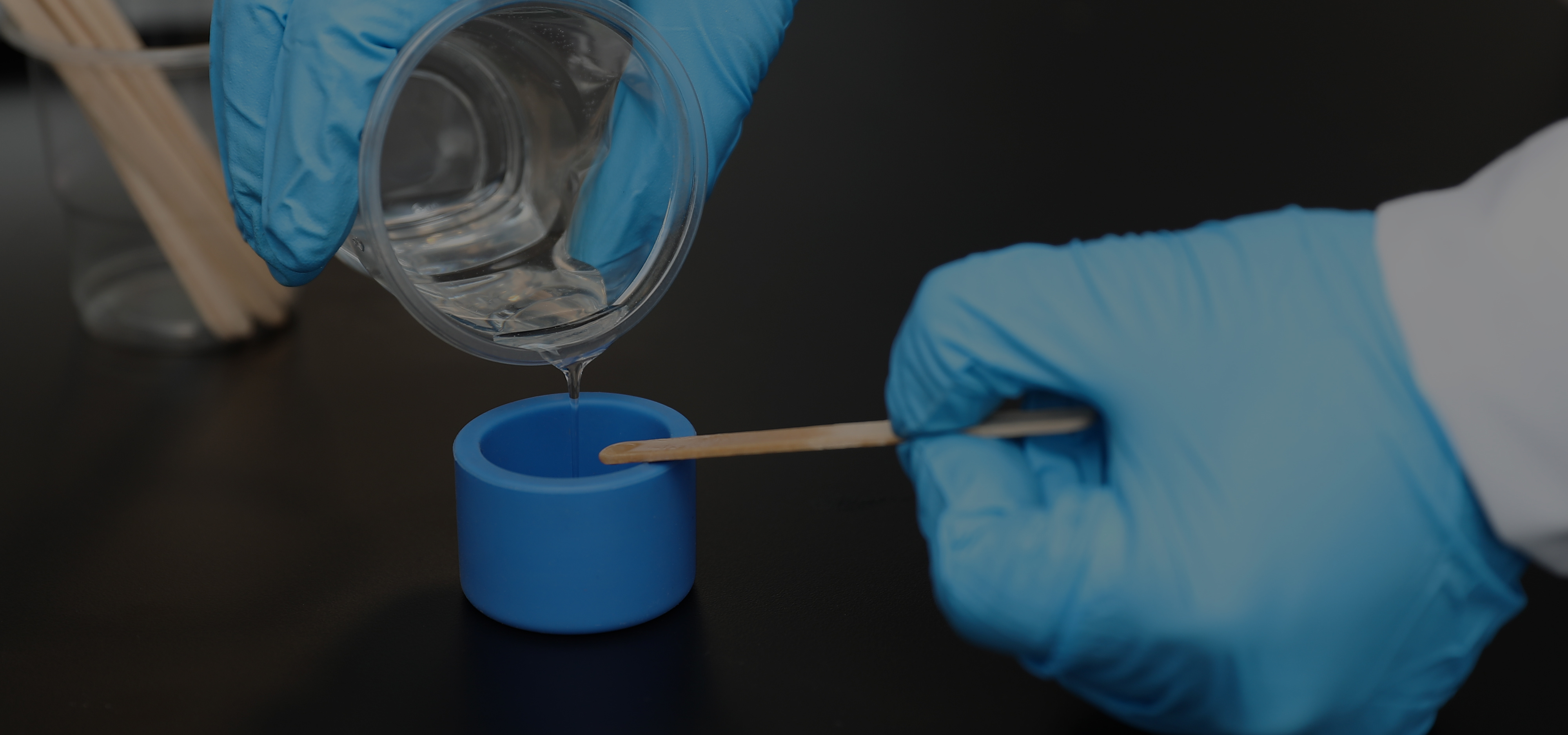

2.3抛光结果

抛光的结果如下图所示:

从上图中可以看到抛光的结果较为良好。纯铁表面无划痕、脏污,金黄色的规则四边形TiN夹杂清晰可见;20钢和45钢抛光后表面平坦光滑无划痕和脏污,可见黑色圆点状的氧化物类夹杂物;球墨铸铁表面无脏污划痕,未见有石墨球脱落。

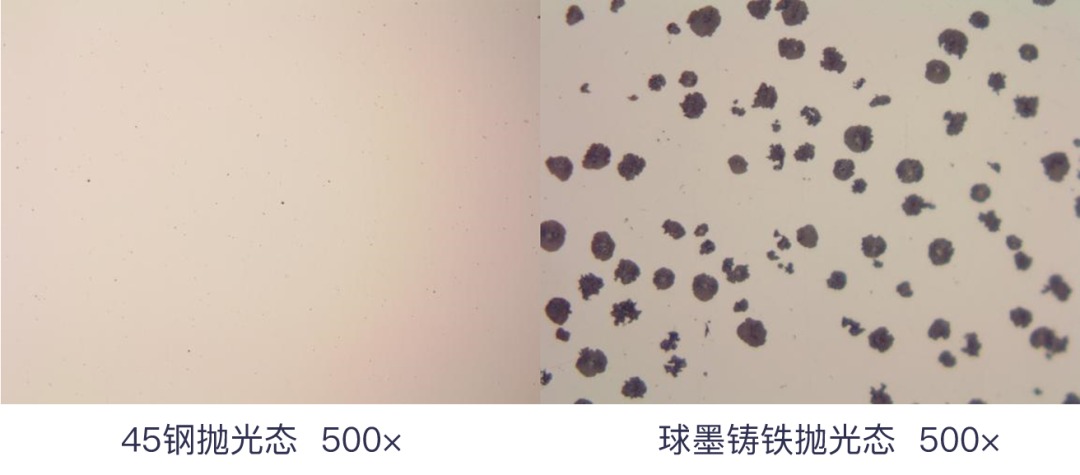

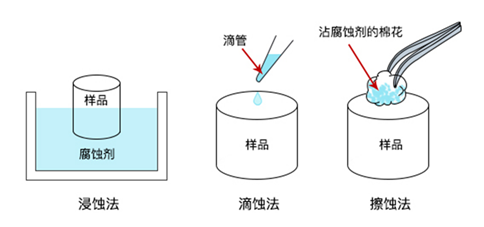

2.4金相腐蚀

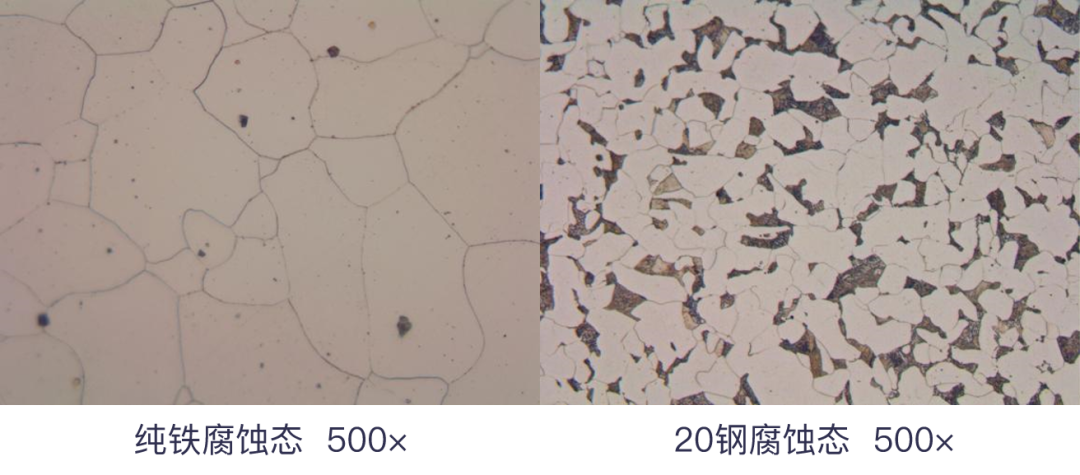

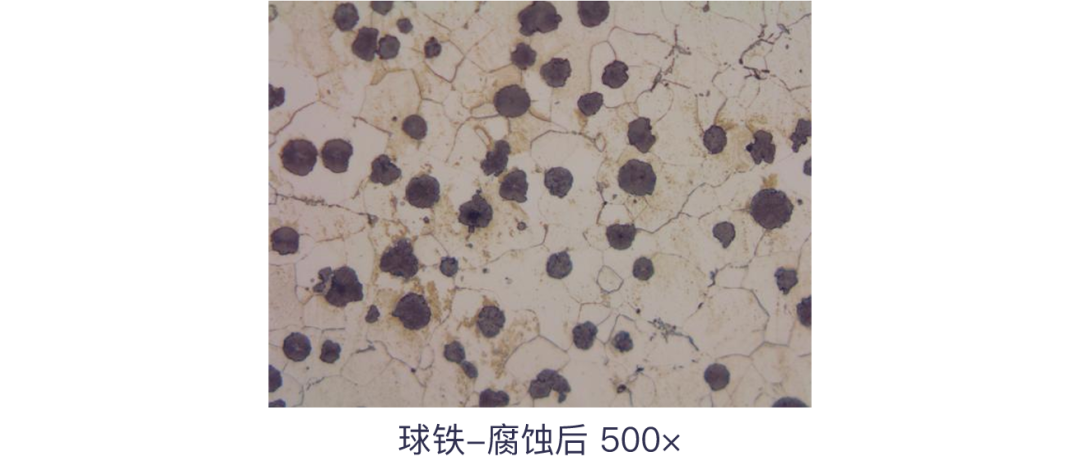

使用5%(纯铁用6%~9%)硝酸酒精腐蚀后的金相组织如下图所示:

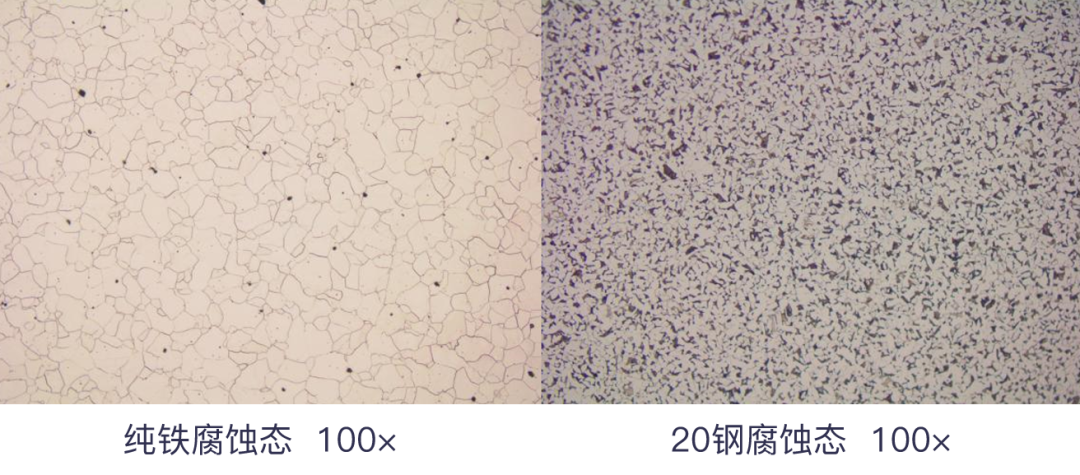

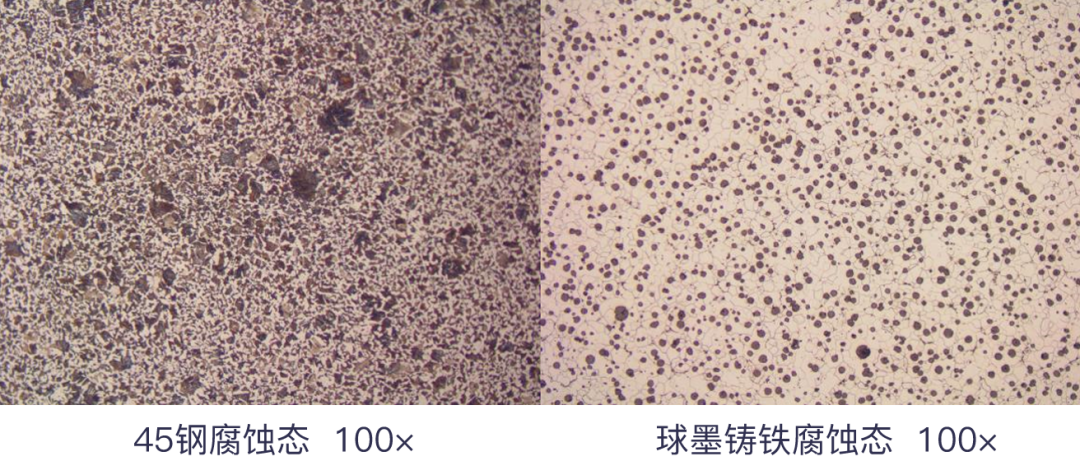

由上面100×的金相照片可以看出纯铁的晶界粗细均匀几乎都相互连接,20钢和45钢的的铁素体和珠光体都清晰可见,球墨铸铁中的石墨未见脱落,铁素体边界清晰明了。所有的试样组织都清晰地展现出来,未见划痕和脏污。为进一步检查样品制备的质量,放大到500×下观察,如下图:

500×的金相图片为我们提供了更多的细节,纯铁由于退火多边化而产生直线晶界,以及正在扩展的曲线晶界,他们在界面上力图使晶界形成五边形。可见尺寸更小的金黄色TiN夹杂以及由于腐蚀-抛光导致TiN脱落而留下的规则四边形凹坑;20钢中的铁素体边界清晰,珠光体呈黑色或灰色,他们较为均匀地随机排列;在45钢中铁素体明显围绕珠光体呈断续网状排列,珠光体由于片层间发生光的干涉而呈偏黄棕色;球墨铸铁未见有石墨球脱落,组织为石墨球加铁素体以及铁素体晶界上少量的碳化物。

03金相制备中常见问题分析和解决方法

3.1纯铁

在所有的比赛样品中由于纯铁的质地很软(约80HB),在研磨时容易留下较深的变形层以及抛光时划痕难以去除,故其金相的制备较为困难。现将纯铁在金相制备过程中常见的问题以及解决方法总结如下:

3.1.1 抛光难以去除划痕

在纯铁的抛光过程中发现很难将纯铁表面的划痕抛除。这分成2种情况,第一种情况为很难将研磨后的划痕抛除;第二种情况为粗大的研磨划痕虽然抛除后但是又产生了新的抛光引入的划痕。现分述如下。

对于第一种情况,在P2000砂纸研磨后直接使用W1.0的金刚石抛光膏抛光,由于抛光的颗粒太细,导致抛除材料的效率太低。可以先使用W2.5金刚石抛光膏抛光然后再使用W1.0金刚石抛光膏,这样不仅可以提高抛光的效率也可以对抛光面进行精细化处理。

此外,仍有别的原因会导致研磨划痕难以抛除,现有的理论认为抛光是一个热激活过程,所以在抛光开始时必须尽快对抛光面输入一定量的激活能才能让抛光过程发生并且提高抛光效率。因此那些降低抛光界面间能量传递的条件都将导致抛光效率低下甚至抛光难以发生(没有跃过激活能垒),金属本身即是热的优良导体,抛光布以及抛光颗粒传递给抛光面的能量会迅速向金属内部传导。所以抛光布过于湿润、抛光压力太小、抛光液太浓(隔离抛光布和抛光面)、抛光时间太短(每隔几秒即拿起查看或换向)以及抛光转速太低等都可以导致抛光效率低下甚至几乎没有抛光发生。所以应该针对这些抛光操作条件加以调整才能高效抛光试样表面。

对于第二种情况,在抛除完砂纸划痕后还发现有新的划痕,这些划痕和砂纸留下的划痕截然不同。砂纸留下的划痕多成簇且相互平行、深度较深、宽度较大、头尾部宽度一致;而抛光产生的划痕一般来说随机分布且方向较为散乱、深度很浅、宽度很窄、头尾部渐渐变细后消失。对此可以通过使用更细的抛光介质、减小抛光压力、合理降低抛光转速等手段来予以应对。此时不应再遵守抛光方向与砂纸划痕垂直的规则,而应不停转变试样的角度以使各处抛光均匀,最后用水小力抛光清洗试样。

3.1.2 腐蚀后出现划痕(变形层)

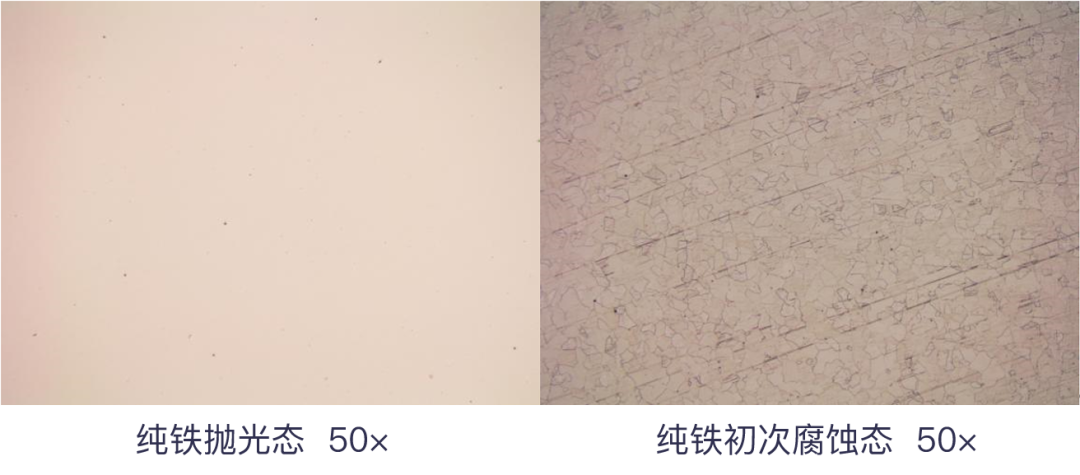

纯铁在抛光至镜面和显微镜观察无划痕等缺陷后进行腐蚀发现表面存在划痕(变形层),如下图所示:

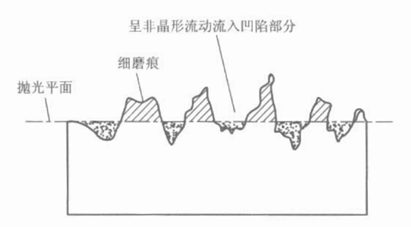

由上图可以看出在抛光态下纯铁表面已经没有划痕,但是在使用硝酸酒精腐蚀后却出现了大量划痕(变形层),从划痕的形态来看其应为砂纸研磨时产生的。究其原因,由于纯铁很软,表面很容易发生延展,在抛光时磨面的凸起部位呈非晶态流入磨面的凹陷部分,这样整个面看起来好像都很平整,没有划痕(下图)。而且在凹陷部分的下面仍然存有一定的塑性变形区域。在腐蚀时这些地方由于能量密度较高而优先受到腐蚀成为电化学反应的阳极,在腐蚀结束后这些原本被掩盖的部分由于发生溶解而再次暴露出来。

抛光时金属表面层的流动

针对此种情况可在P2000砂纸打磨时尽量使用最小的压力来减小磨痕的深度以及降低塑性变形层的厚度,延长粗磨料的抛光时间尽可能多的抛除试样表面材料。倘若使用上述办法仍无法消除这些划痕,则可以使用反复腐蚀-抛光法来处理试样,这一程序类同于化学-机械抛光法,注意抛光的压力应小。在经过几次腐蚀-抛光循环后,这种缺陷即可消除。

3.1.3 腐蚀后晶粒呈现明暗晶

在使用滴蚀法腐蚀后,纯铁晶粒呈现明暗相间的现象,有些晶粒甚至完全变黑。如下图所示:

对于工业纯铁来说,由于晶粒内部和晶界、TiN和铁以及各晶面间能量密度的差异构成了电化学腐蚀的阳极和阴极。其中有的晶面能量较高充当阳极而被优先腐蚀,由于腐蚀方式为滴蚀,这些粉末或颗粒状的阳极腐蚀产物在重力作用下直接沉积在阳极晶粒的表面,在光线照射时反射能力差而呈现灰色、黑色;但是在那些充当阴极的晶粒表面不断地有氢气析出,这些氢气在浮力作用下上浮至腐蚀液膜表面,使得阴极晶粒表面较为干净,在光镜下有很强的反射能力而呈现白色。

为此应改变腐蚀方法,可采用脱脂棉擦蚀,这样在发生电化学腐蚀的同时棉花球可以不停地将腐蚀产物擦除从而使得整个观察面看起来都均匀一致。

3.1.4 腐蚀后晶界问题(宽度不均、双晶界、晶界不连续等)

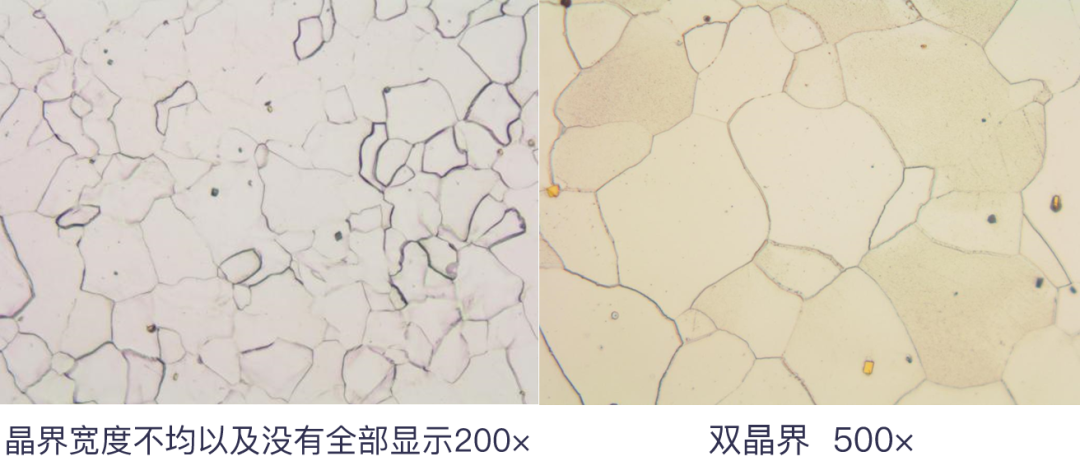

纯铁腐蚀后晶界的显示乃是金相大赛重要的评分内容,因此得到一个良好的晶界显示非常必要。但是在实践中却常常发现晶界难以全部腐蚀显现、晶界宽度不均、双晶界等现象(见下图)。

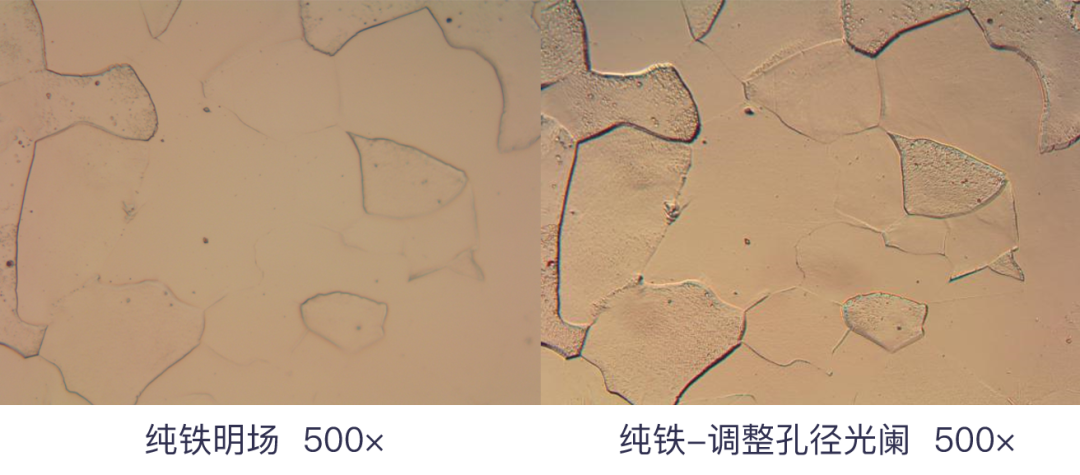

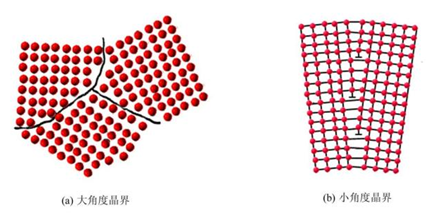

一些晶界由于和相邻晶粒的位相差较大其能量密度较高而被腐蚀得较宽较深呈现明显的黑色,尤其对于纯金属来说由于单相α铁间的电位差较小,腐蚀的驱动力较小,晶界尤其成为优先腐蚀的阳极,一些能量密度高(原子错排度或混乱度高)的晶界极化愈加严重从而抑制了低能量密度晶界的腐蚀而越来越深和宽,而那小角度晶界则很难分辨。通过调整显微镜的孔径光阑可在500×下看到纯铁晶界的细节,如下图。

从上右图可以明显看出晶粒的凹凸感,其中下凹的晶粒为充当阳极的晶粒其由于受到优先腐蚀而凹陷下去且其表面较为粗糙。而充当阴极的晶粒其表面较为平坦干净,可以发现在阴极晶粒间原本在明场中难以显现的小角度晶界也可以较为明显的呈现。双晶界现象正是由于大角度晶界腐蚀加宽后呈一倾斜角度,斜面的上下边反射出去了两束光造成的。

纯金属的电化学反应驱动力较小,且其中的小角度晶界由于能量很小反应速度缓慢,在光镜下衬度太小而若隐若现。所以不应再使用浓度较低的硝酸酒精(4%),而应该改用浓度在6%~9%的硝酸酒精腐蚀,这样可以增大小角度晶界的腐蚀驱动力。同时应利用3.1.3中的腐蚀产物沉积现象来增加小角度晶界的衬度,但是腐蚀产物的堆积势必造成明暗晶,所以在滴蚀的时候应保证腐蚀面的腐蚀液呈不停流动的状态或者晃动试样,当然最有效的方法就是在滴蚀后使用脱脂棉轻擦腐蚀面将腐蚀产物擦除,注意不可太用力。此过程一定要控制好时间和力度,力求一次完成,否则难以获得理想的结果。

3.1.5 其他问题

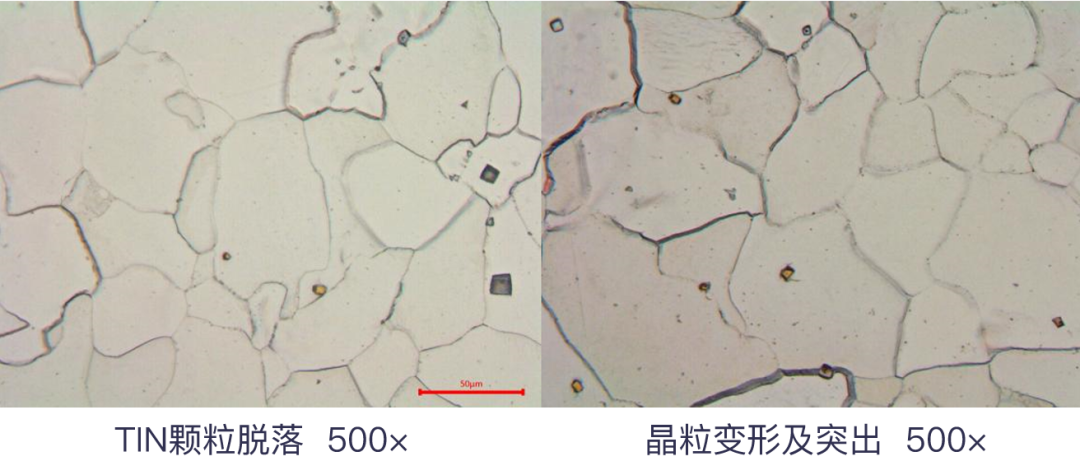

除了以上列举的一些问题以外,纯铁在金相制备的过程中仍有一些问题会发生,比如TiN夹杂物在腐蚀或者反复腐蚀-抛光程序后脱落、晶粒变形和突出等,如下图:

在反复腐蚀-抛光程序中TiN夹杂物的脱落是难以避免的,因为在电化学腐蚀时,TiN充当阴极而不被腐蚀,故其会高于试样表面,且其与铁素体基体间也会因为腐蚀而减小结合力,这样在抛光时TiN颗粒的脱落很容易发生。晶粒的变形和突出是由于抛光时压力太大以及长时间抛光所致。所以当出现这些情况时最好能够从新从最后一道砂纸研磨开始制样,磨样的力一定要尽可能小,在抛光时注意控制力度和时间。

3.2 20 钢、45钢和球墨铸铁

20钢的制样并无特别困难之处,需要指出的是在抛光时其也应和纯铁一样先使用W2.5粒度的金刚石抛光膏抛光然后再使用W1.0的进行抛光,这样可以高效高质完成抛光,具体可见3.1.1,这里不再赘述。

3.2.1 45钢和球墨铸铁表面发黄

试样在抛光或者腐蚀过后在显微镜下观察发现有的区域变黄,如下图:

试样在抛光过程中抛光面上的原子被磨料不停地抛除,从而有大量的新鲜原子不停地暴露出来,这些新鲜的表面原子具有很高的活性,自来水中含有大量的K+、Ca2+等离子和钢中的铁碳形成了原电池,因为自来水为弱酸性,所以发生了吸氧腐蚀。最终铁在反应中形成了水合氢氧化物密排在磨抛面上,从而很难以酒精擦除,恰如45钢表面所示。同时由于45钢和球墨铸铁中碳含量较高,很容易形成大量的腐蚀电池,电化学反应的驱动力较大,故这2种材料很容易在腐蚀前产生这种问题,但是在纯铁和20钢中却鲜见。而且球墨铸铁和基体间有缝隙存在,在吹风时也很容易围绕球墨形成水纹。所以这种问题可以产生在抛光时也可以产生在抛光后用水冲洗时。若发生在抛光时则抛光后肉眼可见变黄,此时应重新短时抛光将反应层去掉。若发生在冲洗时则应使用酒精代替水来冲洗,并且在吹风时使用冷风。

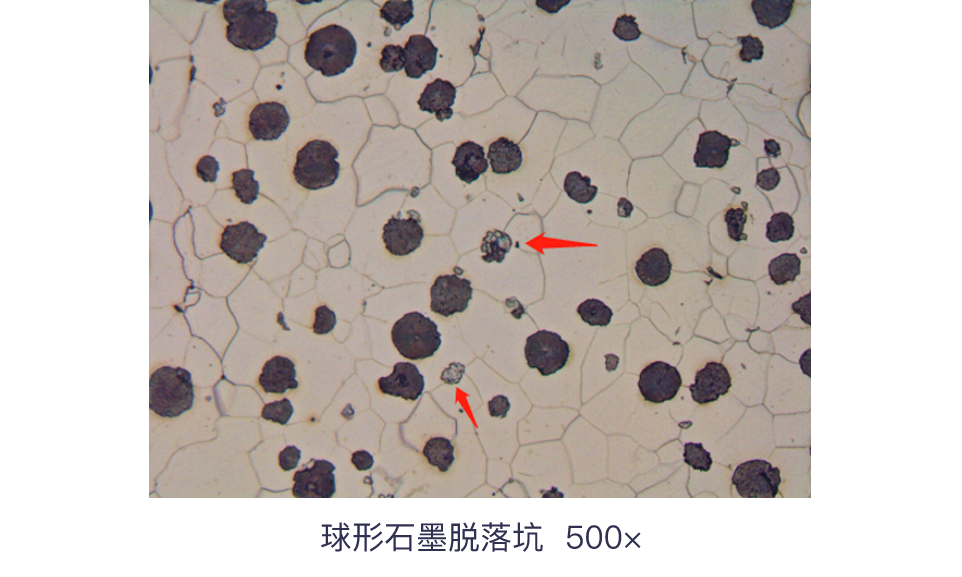

3.2.2 球铁石墨球脱落

球铁在抛光过程中石墨球发生脱落,如下图所示:

从上图可以看到有2个比较大的球形石墨发生了脱落(箭头所指),其中上边那个仍然留有约1/3的石墨没有脱落,而下面的那个则为整颗石墨球脱落后留下的坑洞。可以看出正常的石墨球呈现灰色,其心部和四周的颜色略有不同。但是在石墨脱落后,由于石墨呈现球形且表面光滑,所以留下的孔洞呈现棉花团的形状且由于表面光滑反射出的光线具有玻璃特质。当然,也可以利用石墨在偏光下的各向异性来鉴定石墨球是否发生了脱落。

在多数情况下,石墨球的脱落都可以避免。如将抛光布改成短绒或硬的短绒机织布即可(但大赛中没有此种抛光布),也可以通过减小抛光时的转速、下压力和时间来避免石墨球的脱落。

04总结

金相试样的制备是材料系学生从事相关工作的必备技能,掌握好这门技艺必将对以后的工作、研究带来很大裨益。若想熟练掌握它,则必须有扎实的理论基础,不厌其烦的练习。理论联系实际,在实践中不断发现问题、分析问题、解决问题,那么假以时日必将成为金相制备的大师。希望以上这些可以对未来参加金相大赛的同学有所镜鉴和帮助。

上一页

下一页

上一页

下一页

推荐新闻

暂无数据